خانه / دسته بندی محصولات / کسب و کار / خط تولید گریس

خط تولید گریس

طرح توجیهی

طرحهای توجیهی با هدف کمک به راهاندازی و رشد کسبوکار شما طراحی شدهاند.

شرکت های فعال

شرکتهای فعال، شرکتهایی هستند که در بازار فعالیت دارند.

مشاوران

اگر شما مساله ای در راه اندازی یا اجرای پروژه های مربوط به این " خط تولید گریس " مشکل دارید می توانید از کمک این متخصصین بهره بگیرید.

هنوز مشاوری برای این کسب و کار ثبت نشده است. شما اولین باشید ...

خط تولید گریس: فرآیند، تجهیزات و مشخصات فنی

گریس یک روانکار نیمهجامد است که از ترکیب روغن پایه (معدنی یا سنتتیک)، تغلیظکننده (لیتیومی، کلسیمی و...) و افزودنیهای ویژه تولید میشود. این محصول در صنایع خودروسازی، ماشینآلات صنعتی، صنایع فولاد، معادن و تجهیزات سنگین کاربرد گستردهای دارد. با افزایش نیاز به روانکارهای مقاوم در برابر حرارت، فشار و آب، تولید گریس به یکی از بخشهای مهم صنعت روانکارها تبدیل شده است.

آشنایی با گریس و کاربردهای آن

ترکیب اصلی گریس

-

روغن پایه: معمولاً ۷۰ تا ۹۰ درصد وزن گریس را تشکیل میدهد.

-

تغلیظکننده: مانند صابون لیتیوم یا کلسیم که قوام گریس را ایجاد میکند.

-

افزودنیها: شامل ضدسایش، ضدزنگ، ضدخوردگی و بهبوددهنده خواص حرارتی.

کاربردهای رایج گریس

-

روانکاری یاتاقانها و بلبرینگها

-

کاهش اصطکاک در چرخدندهها

-

محافظت قطعات فلزی در برابر زنگزدگی

-

استفاده در تجهیزات سنگین معدنی و کشاورزی

فرآیند تولید گریس

۱. آمادهسازی روغن پایه

روغن پایه در مخزن ذخیره نگهداری و از طریق سیستم لولهکشی به واحد پخت منتقل میشود.

۲. افزودن تغلیظکننده

تغلیظکننده (مانند صابون لیتیوم) به روغن پایه اضافه و تحت حرارت و همزدن مداوم حل میشود.

۳. پخت و واکنش شیمیایی

در این مرحله، واکنش صابونی شدن انجام شده و ساختار ژلمانند گریس شکل میگیرد.

۴. خنککاری و افزودن مواد افزودنی

پس از پخت، دما کاهش یافته و افزودنیهای خاص برای بهبود خواص فیزیکی و شیمیایی اضافه میشوند.

۵. همگنسازی

با عبور مخلوط از دستگاه هموژنایزر، ذرات یکدست و ساختار نهایی گریس تثبیت میشود.

۶. بستهبندی

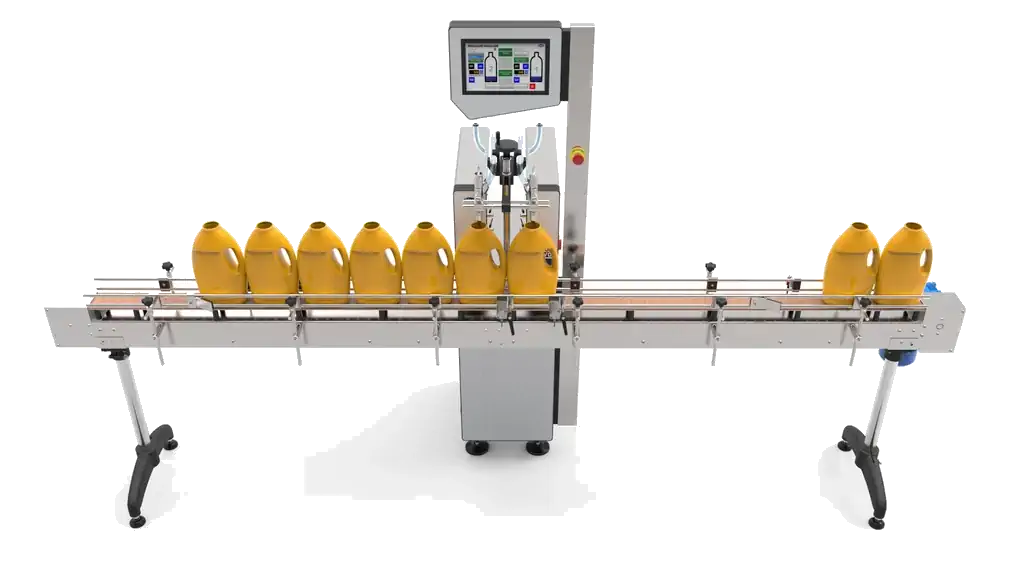

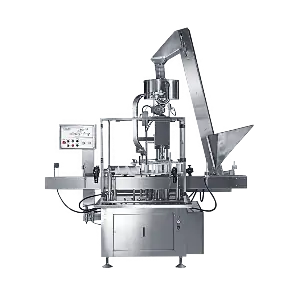

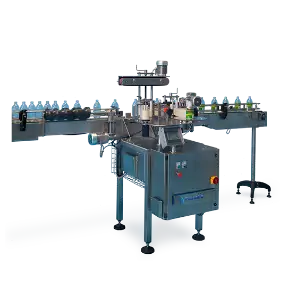

گریس تولیدشده در ظروف پلاستیکی، فلزی یا بشکههای صنعتی بستهبندی و آماده توزیع میشود.

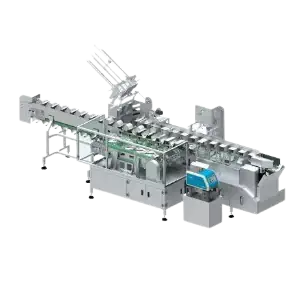

ماشینآلات اصلی خط تولید گریس

| ماشینآلات | توضیح فنی | نقش در تولید |

|---|---|---|

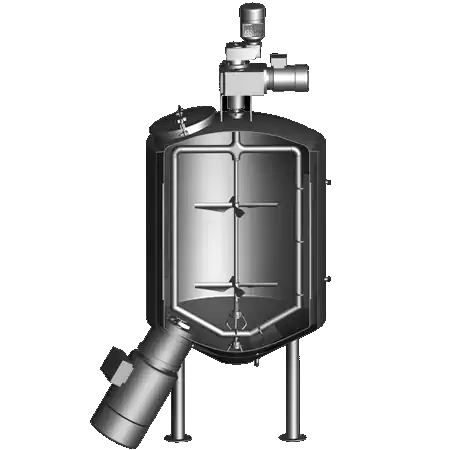

| مخازن ذخیره روغن پایه | ساخته شده از فولاد ضدزنگ با سیستم گرمایش | نگهداری و انتقال ماده اولیه |

| میکسر پخت (Reactor) | مجهز به سیستم حرارتدهی و همزن قدرتمند | انجام واکنش شیمیایی و پخت گریس |

| پمپهای انتقال | مقاوم در برابر حرارت و مواد شیمیایی | انتقال مواد بین مراحل تولید |

| خنککننده (Cooler) | کاهش دما قبل از افزودن مواد افزودنی | جلوگیری از تخریب افزودنیها |

| هموژنایزر | ایجاد یکنواختی در ساختار گریس | بهبود کیفیت و بافت محصول |

| دستگاه بستهبندی | پرکن و درببند اتوماتیک یا نیمهاتوماتیک | بستهبندی بهداشتی و دقیق |

مشخصات فنی مهم خط تولید گریس

| پارامتر | مقدار معمول | توضیح |

|---|---|---|

| ظرفیت تولید | ۱ تا ۱۰ تن در روز | متناسب با نیاز بازار |

| دمای پخت | ۱۸۰ تا ۲۲۰ درجه سانتیگراد | برای واکنش کامل صابونی شدن |

| نوع تغلیظکننده | لیتیومی، کلسیمی، آلومینیومی | بسته به کاربرد نهایی |

| ویسکوزیته گریس | ۲۲۰ تا ۴۶۰ (NLGI Grade) | تعیینکننده غلظت |

| توان مصرفی | ۲۰ تا ۵۰ کیلووات | بر اساس ظرفیت و تعداد تجهیزات |

| نیروی انسانی مورد نیاز | ۳ تا ۶ نفر | برای کنترل، نظارت و بستهبندی |

نکات کلیدی برای تولید باکیفیت گریس

-

استفاده از روغن پایه با شاخص گرانروی مناسب

-

انتخاب تغلیظکننده بر اساس شرایط کاری محصول

-

کنترل دقیق دما در مرحله پخت برای جلوگیری از سوختن روغن

-

استفاده از افزودنیهای باکیفیت و سازگار با استانداردها

-

رعایت الزامات ایمنی و بهداشت در کار با مواد شیمیایی

مزایای سرمایهگذاری در تولید گریس

-

بازار مصرف گسترده در صنایع مختلف

-

سودآوری بالا به دلیل ارزش افزوده نسبت به روغن پایه

-

قابلیت صادرات به کشورهای صنعتی و در حال توسعه

-

پایداری تقاضا به دلیل نقش حیاتی در نگهداری ماشینآلات

نقش دمیرکو در خرید و فروش تجهیزات خط تولید گریس

پلتفرم دمیرکو به عنوان یک بازار آنلاین B2B، فرآیند خرید و فروش تجهیزات صنعتی را تسهیل میکند. خریداران میتوانند ماشینآلات خط تولید گریس را از نظر ظرفیت، برند، کشور سازنده و قیمت مقایسه کنند و بهترین گزینه را انتخاب نمایند. فروشندگان نیز با ثبت تجهیزات خود در دمیرکو، مستقیماً به مشتریان صنعتی دسترسی پیدا کرده و فروش خود را افزایش میدهند.

خط تولید گریس شامل مراحل آمادهسازی روغن پایه، افزودن تغلیظکننده، پخت، خنککاری، افزودن مواد افزودنی، همگنسازی و بستهبندی است. استفاده از تجهیزات باکیفیت و رعایت پارامترهای فنی، کیفیت محصول نهایی را تضمین میکند. دمیرکو با ایجاد بستری مطمئن، خرید و فروش تجهیزات این صنعت را سریع، آسان و مقرونبهصرفه میکند.

اگر قصد راهاندازی خط تولید گریس یا فروش تجهیزات آن را دارید، همین حالا به دمیرکو مراجعه کنید و با تأمینکنندگان معتبر ارتباط مستقیم بگیرید تا بهترین ماشینآلات را با مناسبترین قیمت تهیه نمایید.